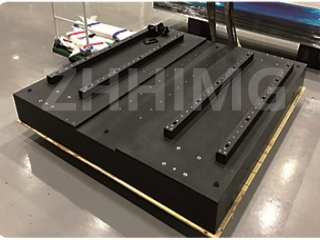

গ্রানাইট উপাদানগুলি সেমিকন্ডাক্টর উৎপাদন প্রক্রিয়ায় গুরুত্বপূর্ণ ভূমিকা পালন করে। এই উপাদানগুলি ভারী যন্ত্রপাতি সমর্থন করে, ওয়েফার উৎপাদনের জন্য একটি স্থিতিশীল প্ল্যাটফর্ম প্রদান করে এবং সমগ্র উৎপাদন প্রক্রিয়ার নির্ভুলতা নিশ্চিত করে। তবে, সময়ের সাথে সাথে, নিয়মিত ব্যবহার, পরিবেশগত কারণ বা রক্ষণাবেক্ষণের সময় অনুপযুক্ত পরিচালনার কারণে গ্রানাইট উপাদানগুলি ক্ষতিগ্রস্ত হতে পারে। গ্রানাইট উপাদানগুলির ক্ষতির ফলে নির্ভুলতা হ্রাস পেতে পারে, যা চূড়ান্ত পণ্যের গুণমানকে প্রভাবিত করতে পারে। অতএব, ক্ষতিগ্রস্ত গ্রানাইট উপাদানগুলির চেহারা মেরামত করা এবং তাদের নির্ভুলতা পুনঃক্রমাঙ্কন করা অপরিহার্য।

গ্রানাইটের উপাদানগুলির চেহারা মেরামতের প্রথম ধাপ হল ক্ষতির পরিমাণ মূল্যায়ন করা। পৃষ্ঠের স্ক্র্যাচ, চিপস এবং ফাটল হল সাধারণ ধরণের ক্ষতি যা তুলনামূলকভাবে সহজেই মোকাবেলা করা যেতে পারে। তবে, পৃষ্ঠের নীচে বাঁকানো, বাঁকানো বা ফাটলের মতো আরও গুরুতর ক্ষতি মেরামত করার জন্য পেশাদার দক্ষতার প্রয়োজন হতে পারে। ক্ষতির পরিমাণ মূল্যায়ন করা হয়ে গেলে, একটি কর্ম পরিকল্পনা নির্ধারণ করা যেতে পারে।

সামান্য ক্ষতির জন্য, প্রথম ধাপ হল গ্রানাইট উপাদানের পৃষ্ঠতল একটি নন-অ্যাব্রেসিভ ক্লিনার দিয়ে পরিষ্কার করা। মেরামত প্রক্রিয়ায় হস্তক্ষেপ করতে পারে এমন যেকোনো ময়লা, ধ্বংসাবশেষ বা তেল অপসারণের জন্য এই পদক্ষেপটি প্রয়োজনীয়। এরপর, আপনি পৃষ্ঠের স্ক্র্যাচগুলি অপসারণ করতে এবং উপাদানটির আসল চকচকে পুনরুদ্ধার করতে একটি সূক্ষ্ম-গ্রিট ডায়মন্ড পলিশিং প্যাড ব্যবহার করতে পারেন। চিপস বা গর্তের ক্ষেত্রে, গ্রানাইটের রঙের সাথে মেলে রঙ করা ইপোক্সি রজন দিয়ে সেগুলি পূরণ করা উপাদানটির চেহারা পুনরুদ্ধারে কার্যকর হতে পারে।

আরও গুরুতর ক্ষতির জন্য, পেশাদার পুনরুদ্ধার পরিষেবার প্রয়োজন হতে পারে। একজন পেশাদার পুনরুদ্ধার প্রযুক্তিবিদ ক্ষতিটি মেরামত করতে পারেন এবং উপাদানটির চেহারা পুনরুদ্ধার করতে পারেন। তারা মূল ফিনিশটি পুনরুদ্ধার করার জন্য পৃষ্ঠটি পালিশ বা মসৃণ করতে পারেন, এইভাবে মেরামত প্রক্রিয়ার ফলে যে কোনও স্ক্র্যাচ বা চিহ্ন মুছে ফেলতে পারেন। এই প্রক্রিয়াটির জন্য বিশেষ সরঞ্জামের প্রয়োজন হয় এবং একটি স্বনামধন্য এবং অভিজ্ঞ পুনরুদ্ধার পরিষেবা প্রদানকারী নির্বাচন করা গুরুত্বপূর্ণ।

একবার কম্পোনেন্টের চেহারা পুনরুদ্ধার করা হলে, নির্ভুলতা পুনঃক্যালিব্রেশন প্রয়োজন। সেমিকন্ডাক্টর উৎপাদন প্রক্রিয়ায় নির্ভুলতা নিশ্চিত করার জন্য নির্ভুলতা ক্রমাঙ্কন হল মূল চাবিকাঠি। প্রয়োজনীয় নির্ভুলতা থেকে যেকোনো বিচ্যুতি যন্ত্রাংশের ব্যর্থতা বা সম্পূর্ণ উৎপাদন চালানোর মতো বিপর্যয়কর ফলাফলের দিকে নিয়ে যেতে পারে। গ্রানাইট কম্পোনেন্টের নির্ভুলতা পরীক্ষা করার জন্য উপযুক্ত ক্রমাঙ্কন সরঞ্জাম ব্যবহার করা উচিত। প্রত্যাশিত নির্ভুলতা থেকে বিচ্যুতির ক্ষেত্রে, এটিকে প্রয়োজনীয় স্তরে পুনরুদ্ধার করার জন্য সংশোধনমূলক ব্যবস্থা গ্রহণ করা উচিত।

পরিশেষে, সেমিকন্ডাক্টর উৎপাদন প্রক্রিয়ার নির্ভুলতা বজায় রাখার জন্য গ্রানাইট উপাদানগুলির যত্ন নেওয়া অপরিহার্য। উপাদানগুলির চেহারা মেরামত করা এবং তাদের নির্ভুলতা পুনঃক্যালিব্রেট করা যেকোনো কর্মক্ষমতা হ্রাস এড়াতে এবং সর্বোত্তম কর্মক্ষমতা নিশ্চিত করতে সাহায্য করতে পারে। নিয়মিত রক্ষণাবেক্ষণের সময়সূচী অনুসরণ করা এবং ক্ষতি দেখা দিলে তাৎক্ষণিক ব্যবস্থা নেওয়া অপরিহার্য। গ্রানাইট উপাদানগুলির সঠিক রক্ষণাবেক্ষণ একটি দীর্ঘমেয়াদী বিনিয়োগ যা সামগ্রিক উৎপাদন দক্ষতা এবং গুণমান উন্নত করতে সহায়তা করতে পারে।

পোস্টের সময়: ডিসেম্বর-০৫-২০২৩