ইলেকট্রনিক্সের ক্রমবর্ধমান বিশ্বে, প্রিন্টেড সার্কিট বোর্ড (PCB) তৈরি একটি গুরুত্বপূর্ণ প্রক্রিয়া যার জন্য নির্ভুলতা এবং নির্ভরযোগ্যতা প্রয়োজন। গ্রানাইট মেশিনের উপাদানগুলি এই জটিল উৎপাদন প্রক্রিয়ার অন্যতম অখ্যাত নায়ক। এই উপাদানগুলি PCB-এর নির্ভুলতা এবং গুণমান নিশ্চিত করতে গুরুত্বপূর্ণ ভূমিকা পালন করে, যা ইলেকট্রনিক ডিভাইসগুলি সঠিকভাবে কাজ করার জন্য প্রয়োজনীয়।

ব্যতিক্রমী স্থিতিশীলতা এবং অনমনীয়তার জন্য পরিচিত, গ্রানাইট পিসিবি তৈরিতে ব্যবহৃত যান্ত্রিক উপাদানগুলির জন্য একটি আদর্শ উপাদান। গ্রানাইটের অন্তর্নিহিত বৈশিষ্ট্য, যেমন তাপীয় প্রসারণের কম সহগ এবং বিকৃতির প্রতিরোধ, এটিকে বন্ধনী, ফিক্সচার এবং সরঞ্জামগুলির জন্য একটি শীর্ষ পছন্দ করে তোলে। যখন নির্ভুলতা অত্যন্ত গুরুত্বপূর্ণ, তখন গ্রানাইট একটি স্থিতিশীল প্ল্যাটফর্ম প্রদান করতে পারে, কম্পন এবং তাপীয় ওঠানামা কমিয়ে দেয় যা পিসিবি তৈরিতে জড়িত সূক্ষ্ম প্রক্রিয়াগুলিকে প্রতিকূলভাবে প্রভাবিত করতে পারে।

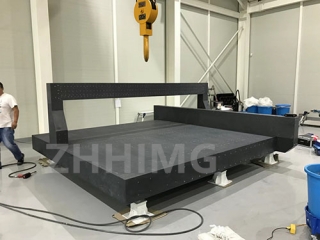

পিসিবি উৎপাদন প্রক্রিয়া চলাকালীন, ড্রিলিং, মিলিং এবং এচিংয়ের মতো প্রতিটি পর্যায়ে উচ্চ নির্ভুলতা প্রয়োজন। গ্রানাইট মেশিনের উপাদান যেমন গ্রানাইট ওয়ার্ক টেবিল এবং ক্যালিব্রেশন ফিক্সচার নিশ্চিত করে যে মেশিনটি কঠোর সহনশীলতার মধ্যে কাজ করে। সার্কিট প্যাটার্নের অখণ্ডতা বজায় রাখার জন্য এবং বোর্ডে উপাদানগুলি সঠিকভাবে স্থাপন করা হয়েছে তা নিশ্চিত করার জন্য এই নির্ভুলতা অপরিহার্য।

উপরন্তু, গ্রানাইটের স্থায়িত্ব উৎপাদন সরঞ্জামের আয়ু বাড়াতে সাহায্য করে। অন্যান্য উপকরণ যা সময়ের সাথে সাথে জীর্ণ বা বিকৃত হতে পারে তার বিপরীতে, গ্রানাইট তার কাঠামোগত অখণ্ডতা বজায় রাখে, ঘন ঘন প্রতিস্থাপন এবং রক্ষণাবেক্ষণের প্রয়োজন হ্রাস করে। এটি কেবল উৎপাদনশীলতা বৃদ্ধি করে না, বরং নির্মাতাদের জন্য পরিচালন খরচও হ্রাস করে।

সংক্ষেপে, পিসিবি উৎপাদনের ক্ষেত্রে গ্রানাইটের যান্ত্রিক উপাদানগুলি অপরিহার্য। এর অনন্য বৈশিষ্ট্যগুলি উচ্চমানের ইলেকট্রনিক উৎপাদনের জন্য প্রয়োজনীয় স্থিতিশীলতা এবং নির্ভুলতা প্রদান করে। আরও জটিল এবং কম্প্যাক্ট ইলেকট্রনিক ডিভাইসের চাহিদা বৃদ্ধি পাওয়ার সাথে সাথে, পিসিবি নির্ভরযোগ্যতা এবং কর্মক্ষমতা নিশ্চিত করার ক্ষেত্রে গ্রানাইটের ভূমিকা আরও গুরুত্বপূর্ণ হয়ে উঠবে।

পোস্টের সময়: জানুয়ারী-১৪-২০২৫