ইলেকট্রনিক উপাদান তৈরির ক্ষেত্রে ওয়েফার প্রক্রিয়াকরণ সরঞ্জাম একটি অপরিহার্য হাতিয়ার। উৎপাদন প্রক্রিয়ার সময় স্থিতিশীলতা এবং নির্ভুলতা নিশ্চিত করার জন্য সরঞ্জামগুলি গ্রানাইট উপাদান ব্যবহার করে। গ্রানাইট একটি প্রাকৃতিকভাবে উৎপন্ন শিলা যার চমৎকার তাপীয় স্থিতিশীলতা এবং কম তাপীয় প্রসারণ বৈশিষ্ট্য রয়েছে, যা এটিকে ওয়েফার প্রক্রিয়াকরণ সরঞ্জামে ব্যবহারের জন্য একটি আদর্শ উপাদান করে তোলে। এই নিবন্ধে, আমরা কাজের পরিবেশে ওয়েফার প্রক্রিয়াকরণ সরঞ্জাম গ্রানাইট উপাদানগুলির প্রয়োজনীয়তা এবং কাজের পরিবেশ কীভাবে বজায় রাখা যায় তা দেখব।

কাজের পরিবেশে ওয়েফার প্রক্রিয়াকরণ সরঞ্জাম গ্রানাইট উপাদানগুলির প্রয়োজনীয়তা

1. তাপমাত্রা নিয়ন্ত্রণ

ওয়েফার প্রক্রিয়াকরণ সরঞ্জামে ব্যবহৃত গ্রানাইট উপাদানগুলির নির্ভুলতা বজায় রাখার জন্য একটি স্থিতিশীল কর্ম পরিবেশ প্রয়োজন। গ্রানাইট উপাদানগুলি যাতে প্রসারিত বা সংকুচিত না হয় তা নিশ্চিত করার জন্য কর্ম পরিবেশ একটি নির্দিষ্ট তাপমাত্রার সীমার মধ্যে বজায় রাখতে হবে। তাপমাত্রার ওঠানামার ফলে গ্রানাইট উপাদানগুলি প্রসারিত বা সংকুচিত হতে পারে, যার ফলে উৎপাদন প্রক্রিয়ার সময় ভুল হতে পারে।

2. পরিচ্ছন্নতা

ওয়েফার প্রক্রিয়াকরণ সরঞ্জাম গ্রানাইট উপাদানগুলির জন্য একটি পরিষ্কার কর্ম পরিবেশ প্রয়োজন। কর্ম পরিবেশের বাতাস এমন কণা থেকে মুক্ত থাকা উচিত যা সরঞ্জামগুলিকে দূষিত করতে পারে। বাতাসের কণাগুলি গ্রানাইট উপাদানগুলিতে বসতি স্থাপন করতে পারে এবং উত্পাদন প্রক্রিয়ায় হস্তক্ষেপ করতে পারে। কর্ম পরিবেশ ধুলো, ধ্বংসাবশেষ এবং অন্যান্য দূষণকারী পদার্থ থেকে মুক্ত থাকা উচিত যা সরঞ্জামের নির্ভুলতাকে প্রভাবিত করতে পারে।

৩. আর্দ্রতা নিয়ন্ত্রণ

উচ্চ আর্দ্রতার মাত্রা ওয়েফার প্রক্রিয়াকরণ সরঞ্জামের গ্রানাইট উপাদানগুলিতে সমস্যা সৃষ্টি করতে পারে। গ্রানাইট ছিদ্রযুক্ত এবং আশেপাশের পরিবেশ থেকে আর্দ্রতা শোষণ করতে পারে। উচ্চ আর্দ্রতার মাত্রা গ্রানাইট উপাদানগুলিকে ফুলে যেতে পারে, যা সরঞ্জামের নির্ভুলতাকে প্রভাবিত করতে পারে। এই সমস্যা প্রতিরোধ করার জন্য কাজের পরিবেশে আর্দ্রতার মাত্রা 40-60% এর মধ্যে বজায় রাখা উচিত।

৪. কম্পন নিয়ন্ত্রণ

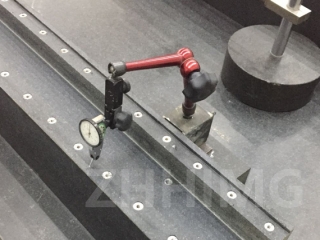

ওয়েফার প্রক্রিয়াকরণ সরঞ্জামে ব্যবহৃত গ্রানাইট উপাদানগুলি কম্পনের প্রতি অত্যন্ত সংবেদনশীল। কম্পনের ফলে গ্রানাইট উপাদানগুলি নড়াচড়া করতে পারে, যার ফলে উৎপাদন প্রক্রিয়ার সময় ভুল হতে পারে। এই সমস্যা প্রতিরোধ করার জন্য কাজের পরিবেশ ভারী যন্ত্রপাতি এবং যানবাহনের মতো কম্পনের উৎস থেকে মুক্ত থাকা উচিত।

কর্মক্ষেত্রের পরিবেশ কীভাবে বজায় রাখা যায়

1. তাপমাত্রা নিয়ন্ত্রণ

ওয়েফার প্রক্রিয়াকরণ সরঞ্জামের জন্য কর্ম পরিবেশে স্থিতিশীল তাপমাত্রা বজায় রাখা অত্যন্ত গুরুত্বপূর্ণ। প্রস্তুতকারকের দ্বারা নির্দিষ্ট সীমার মধ্যে তাপমাত্রা বজায় রাখা উচিত। স্থিতিশীল পরিবেশে সরঞ্জামগুলি পরিচালনা নিশ্চিত করার জন্য এয়ার কন্ডিশনিং ইউনিট, ইনসুলেশন এবং তাপমাত্রা পর্যবেক্ষণ ব্যবস্থা স্থাপন করে এটি অর্জন করা যেতে পারে।

2. পরিচ্ছন্নতা

ওয়েফার প্রক্রিয়াকরণ সরঞ্জামগুলির সঠিক কার্যকারিতার জন্য একটি পরিষ্কার কর্ম পরিবেশ বজায় রাখা অপরিহার্য। ধুলো এবং কণা জমে যাওয়া রোধ করার জন্য বায়ু ফিল্টারগুলি নিয়মিত পরিবর্তন করা উচিত এবং বায়ু নালীগুলি নিয়মিত পরিষ্কার করা উচিত। ধ্বংসাবশেষ জমে যাওয়া রোধ করার জন্য মেঝে এবং পৃষ্ঠতলগুলি প্রতিদিন পরিষ্কার করা উচিত।

৩. আর্দ্রতা নিয়ন্ত্রণ

ওয়েফার প্রক্রিয়াকরণ সরঞ্জামের সঠিক কার্যকারিতার জন্য একটি স্থিতিশীল আর্দ্রতা স্তর বজায় রাখা অপরিহার্য। প্রয়োজনীয় আর্দ্রতা স্তর বজায় রাখার জন্য একটি ডিহিউমিডিফায়ার ব্যবহার করা যেতে পারে। কর্মক্ষেত্রে আর্দ্রতার স্তর পর্যবেক্ষণ করার জন্য আর্দ্রতা সেন্সরও ইনস্টল করা যেতে পারে।

৪. কম্পন নিয়ন্ত্রণ

ওয়েফার প্রক্রিয়াকরণ সরঞ্জামগুলিতে কম্পনের প্রভাব রোধ করার জন্য, কর্মক্ষেত্রটি কম্পনের উৎস থেকে মুক্ত থাকতে হবে। ভারী যন্ত্রপাতি এবং যানবাহন উৎপাদন এলাকা থেকে দূরে অবস্থিত হওয়া উচিত। যেকোনো কম্পন শোষণ করার জন্য কম্পন ড্যাম্পিং সিস্টেমও ইনস্টল করা যেতে পারে।

পরিশেষে, ওয়েফার প্রক্রিয়াকরণ সরঞ্জাম গ্রানাইট উপাদানগুলির উৎপাদন প্রক্রিয়ার সময় নির্ভুলতা এবং নির্ভরযোগ্যতা নিশ্চিত করার জন্য একটি স্থিতিশীল এবং নিয়ন্ত্রিত কর্ম পরিবেশ প্রয়োজন। সরঞ্জামের সঠিক কার্যকারিতা বজায় রাখার জন্য তাপমাত্রা নিয়ন্ত্রণ, পরিষ্কার-পরিচ্ছন্নতা, আর্দ্রতা নিয়ন্ত্রণ এবং কম্পন নিয়ন্ত্রণ অপরিহার্য। সরঞ্জামের কর্মক্ষমতাকে প্রভাবিত করতে পারে এমন যেকোনো সমস্যা প্রতিরোধ করার জন্য কর্ম পরিবেশের নিয়মিত রক্ষণাবেক্ষণ এবং পর্যবেক্ষণ অত্যন্ত গুরুত্বপূর্ণ। এই নির্দেশিকাগুলি অনুসরণ করে, নির্মাতারা তাদের ওয়েফার প্রক্রিয়াকরণ সরঞ্জামের কর্মক্ষমতা সর্বাধিক করতে এবং উচ্চ-মানের ইলেকট্রনিক উপাদান তৈরি করতে পারে।

পোস্টের সময়: জানুয়ারী-০২-২০২৪